Die zehnte Mühle des Mühlbachs wurde im Hofanlagsbuch von 1760 als „Sagmühle“ mit einer Größe von 1/4 Hoffuß (ca. 10 Hektar) im Besitz von Joseph Krendl geführt. Zuständig war damals die Hofmark Ranshofen. Im Erbrecht folgten 1780 Sebastian Krendl, 1787 Sebastian Krennlinger und 1793 Simon und Ursula Kerndlin.

Die Sagmühle, eine Säge samt Ölstampf, war lange Zeit Bestandteil der Bruckbäckmühle und wurde 1834 von der Familie Panhauser umgebaut. Die Jahreszahl 1834 ist heute noch auf der Fassade des Gebäudes neben dem Wappen der Müller zu sehen. Das Wappen der Müller zeigt zwei Löwen, die in ein Zahnrad greifen. Dies symbolisiert die Kräfte, die nötig sind, den Mühlstein zu bewegen.

Die heutigen Besitzer Johann und Regina Lindlbauer erzählen: „Unser Urgroßvater Sebastian Lindlbauer ist von Roßbach hierhergekommen und hat 1899 die Mühle von Franz und Annemarie Panhauser gekauft und hergerichtet. Der Opa hat erzählt, wie sein Vater die Mühle gekauft hat, war das Anwesen so kaputt, dass es bis zum Keller hereingeregnet hat, so schlecht war das Dach schon. Das Anwesen muss ja um die 400 Jahre alt sein.“

Im Jahr 1922 wurde das Sägewerksgefälle um 1,5 m auf einer Länge von 25 m nachgegraben, alles natürlich mit Pickel und Schaufel.

Stolz zeigt Johann Lindlbauer das sehr schöne Gemälde aus dieser Zeit von Anton Filzmoser, das die Mühle im Jahr 1929 darstellt.

„Der Sohn von Sebastian, Otto Lindlbauer (geb. 1905), unser Opa, der eigentlich gerne Koch werden wollte, hat die Mühle 1934 übernehmen müssen, weil sein Bruder, der die Mühle eigentlich betreiben sollte, tödlich verunglückt war. Der Bruder wurde, wie er das Wasserrad geschmiert hat, von einem breiten Riemen erfasst und zerquetscht.“

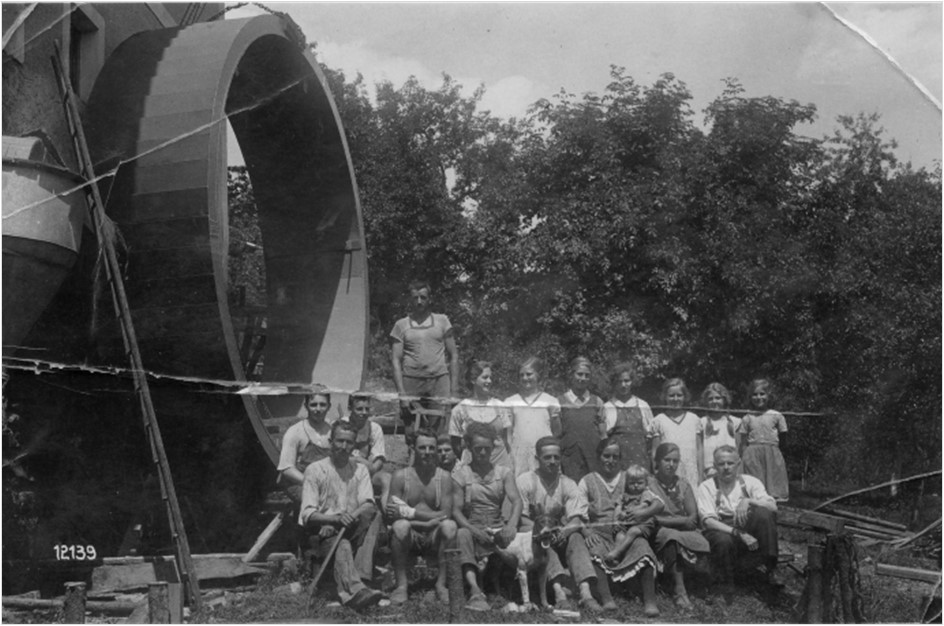

Im Jahr 1935 wurde dann ein vom Schmiedemeister in Sinzing angefertigtes Wasserrad eingebaut. Das Schwarzweißfoto zeigt das 4,90 m hohe und 1,25 m breite Wasserrad aus Eisen mit den Erbauern und Helfern, darunter Johann Lindlbauer Sen. als Kind auf dem Schoß der Großmutter, daneben der Großvater Otto Lindlbauer.

Otto war recht weltoffen, war auch 18 Jahre lang Bürgermeister von Ostermiething und hat dann 1949/50 die große viergeschossige Mühle gebaut und 1950/51 von den Mühlenbauern Gebrüder Fischer aus Michaelbeuern einrichten lassen. Heute noch sieht man auf dem Dachholz die Jahreszahl 1949 eingeschnitzt.

Das veraltete Wasserrad wurde 1965 durch eine Ossberger Durchström-Turbine ersetzt. Johann Lindlbauer, der heutige Besitzer, zeigt ein Schreiben, in dem der Turbinenbauer angefragt hat, ob das Wasserkraftwerk nun errichtet wird, oder nicht. „Otto hat zurückgeschrieben, dass die momentane Lage zu schlecht sei, als dass er das finanzieren könnte.“ berichtet Johann weiter, „Später hat er es aber dann irgendwie geschafft, das Wasserkraftwerk zu errichten.

Ich kann mich sogar noch erinnern, an die Ossberger Turbine, die war vom Wirkungsgrad nicht so gut, aber war nicht empfindlich gegen das Laub. Die hat sich immer selbst gereinigt, ein Vorteil gegenüber einer Francis Turbine.

Eine Landwirtschaft war auch immer dabei. Zwei bis drei Kühe, wie es halt damals war. Otto hat dann sogar in den 50er Jahren ein Fuhrgewerbe gegründet, mit dem ersten LKW, einem Steyr 586.“

Mit Beginn des Jahres 1969 wurde dann mit der Herstellung von Fertigmischfutter für Schweine und Rinder begonnen, um den allmählichen Rückgang der bäuerlichen Lohnvermahlung auszugleichen.

Ottos Sohn, Johann Lindlbauer (geb. 1933) hat dann die Mühle im Juli 1970 übernommen und bis zu seiner Pensionierung 1996 betrieben.

„Ich habe die Mühle schließlich 1995 übernommen“, erzählt Johann Lindlbauer Jun. weiter. „Das war gleich eine harte Zeit, weil die Bäcker durch den EU-Beitritt alle abgesprungen sind und bei Großmühlen eingekauft haben. Von sieben Bäckern ist mir nur ein einziger geblieben. Großmühlen haben mit Tankzügen geliefert, ein Silowagen hat sich aber für so eine kleine Mühle nicht gelohnt. Ich hätte eine neue Mühle mit mehr Leistung bauen müssen.

Wir haben noch probiert, das Mehl zuzustellen. Ich habe mir ein neues Gebiet gesucht und habe in Handenberg, Gilgenberg, Hochburg und Schwand ausgefahren. Das war sehr mühsam. Am Anfang 25 kg Säcke, dann nur mehr 10kg, dann 5kg. Die Bauern haben dann immer weniger selbst gebacken, sondern das Brot gekauft.

Als Handel- und Mischfuttermühle habe ich dann die Mühle bis zur Stilllegung 2015 betrieben. Ich habe Müller gelernt und ca. 20 Jahre lang den Betrieb geführt. Es war ein wunderschöner Beruf, aber es hat sich einfach nicht mehr gerechnet.

Es hat auch damals selten ein Müller von der Mühle allein leben können. Meist war eine Landwirtschaft dabei. Die Bauern sind ja gekommen, um zu tauschen. Es wurde das Getreide abgeliefert und ein gewisser Prozentsatz konnte gleich als Mehl mitgenommen werden. Ca. 60% vom Getreidegewicht bekam der Bauer als Mehl zurück. Der Müller hat sich den „Mahllohn“ behalten. Oder das Getreide wurde gemahlen und später abgeholt.

Bei unserer Mühle war eine kleine Säge dabei. Mit einem Blattl hat man damals geschnitten. Je weniger Wasser, umso kleiner war die Mühle und umso kleiner die Säge, wegen der Antriebskraft.“

Lindlbauer führt durch die 3 Stockwerke der Mühle:

Vor dem Entfernen der Schale an der Schälmaschine wurde das Getreide mit Wasser benetzt, um es aufzuweichen und sich damit die äußere Schicht leichter vom Mehlkern abhebt. Der Weizen war manchmal so hart, sodass eine Stehzeit von vier bis fünf Stunden notwendig war. Erst dann haben wir den ersten Schrot eingelassen.

Es war ja nicht jedes Getreide gleich, man musste immer wieder kontrollieren, die Qualität, die Härte, jeder Weizen mahlte sich anders. Aber das bekommt man ins Gefühl, wenn man die Maschine hört oder berührt. Wenn ich in einen Sack mit Weizen gegriffen, angeschaut, daran gerochen und hineingebissen habe, habe ich sofort gemerkt, ob er was taugt oder nicht.

„Schon vom Aussehen der Körner allein kann man die Qualität beurteilen. Das muss innen sein wie Reis, ganz glasig aussehen, dann war das beste Qualität. Da hat sich das Gebäck schön aufgehoben. Wenn Missernten waren, dann sind die Leute gekommen. „Müller schau dir das an, das Brot wird nichts“, sagten sie. Die Qualität war einfach zu schlecht. „Später hat man dann chemische Zusätze beigemischt, dann ist aus einem schlechten Weizen auch noch was geworden. Das wollte ich jedoch immer vermeiden.

Öffnet man die Klappe eines der vier Walzenstühle, sieht man die unterschiedliche Riffelung. Die Walzen haben Rücken- und Schneidewinkel, ähnlich wie eine Kreissäge, um die Getreidekörner zu zerreißen.

Alle 10 Jahre mussten die Walzen ausgebaut und nach Landshut in eine Schlosserei befördert werden, um die Schneide zu erneuern. Das war eine schwere Arbeit, die Walzen wiegen ca. 200 kg.

Mit einer Durchlaufmühle dieser Größe hätte ich z.B. in einem Tag 3 Tonnen mahlen können, für diese Menge habe ich mit meiner Mühle eine ganze Woche mahlen müssen, wegen dem Rückschüttprinzip, einem veralteten Prinzip. Wie dann die Großmühlen in Salzburg gekommen sind, hatten wir mit dem alten Prinzip keine Chance mehr.

Das Zyklon hat die Abluft von der Schälmaschine verwirbelt. Die Feinkleie ist heruntergefallen in einen Sack.

Der Transport des Mehls zwischen den Etagen wurde mit Elevatoren bewerkstelligt. Ein Becherwerk ist rundum gelaufen, vom Keller bis in den Dachboden. Von der Walze ist der Schrot runtergefallen und wurde mit Bechern hochtransportiert in den Plansichter. Dort ist es gesiebt worden.

In der zweiten Etage waren viele Rohre eingebaut. Mit Weichen hat man umklappen können und das Mehl wurde dorthin geleitet, wo es benötigt wurde.

Der Aufzug für Säcke konnte mit einem Seilzug gesteuert werden, der einen Riemen auf 2 Wellen gespannt hat und damit den Aufzug angetrieben hat.

Im Mehlsilo ist das Mehl gemischt worden. Beim ersten Schrot ist ein ganz helles Mehl heruntergefallen und zum Schluss ein dunkles Mehl. Damit die Farbe und die Qualität gleichmäßig werden, wird es im Silo mit einer Schnecke immer wieder hoch befördert und durchmischt.

Durch einen Durchgang vom Haus zur Mühle konnte ich auch in der Nacht, wenn die Mühle noch gelaufen ist, nachschauen, ob alles in Ordnung ist. Sozusagen direkt vom Wohnzimmer zum Arbeitsplatz.

In der dritten Etage sieht man die Plansichter, in denen das Mehl gesiebt wurde. Auf Seilen aufgehängt mit großen Bleigewichten als Gegengewicht, damit der Plansichter nicht aus der Balance kommt, haben die Exzenter die Siebe geschüttelt. Im Aspirateur und Trier ist das Getreide gereinigt und danach gewogen worden, bevor es in die Schälmaschine geleitet wurde.

Im Untergeschoß sind die Antriebswellen für die Walzenstühle montiert. Jeder Walzenstuhl konnte separat angetrieben werden. Alles mit Gleitlager mit Schmiere ausgestattet, würde das noch weitere 50 Jahre laufen, schier unkaputtbar diese Technik. Der Hauptriemen geht von hier unten bis in den Dachboden und treibt die Transmission. Riemen aus Rindsleder, auch schon über 50 Jahre alt, mit Schließen, die noch sehr gut halten. Mit Saupech wurde das Rutschen verhindert.

Du wirst nie eine Mühle finden, die gleich aussieht. Jede Mühle war ein Unikat. In allen Geschoßen trifft man auf handwerkliche Meisterarbeit. Es wurde sehr genau gearbeitet. Wenn man z.B. seitlich in die Walzenstühle schaut, passt die Flucht auf den Millimeter genau. Und sogar alle Schlitze der Schrauben sind in eine Richtung ausgerichtet. Das Holz wurde mit Firnis eingelassen, damit es glatt ist und keinen Staub annimmt. Handarbeit vom Feinsten.

Der Mühlbach fließt hier ein Stück offen zur Mühle. Früher wurde das Wasser mit einem Holzgerinne auf das Wasserrad geleitet. Der größte Teil des Mühlbachs ist jedoch verrohrt und fließt unter der Mühle und unter dem Nachbarn durch.

Am Rande des Grundstücks fließt der Altbach, ein Ausgleichsgewässer, das bei einem Wetterregen das Überwasser abgeleitet hat, damit die Mühlen nicht überschwemmt wurden. Mit einer Holzwehr wurde das früher bachaufwärts umgeleitet.

Weiter zur Ernstingermühle

Zurück zu Die Mühlen von Ostermiething